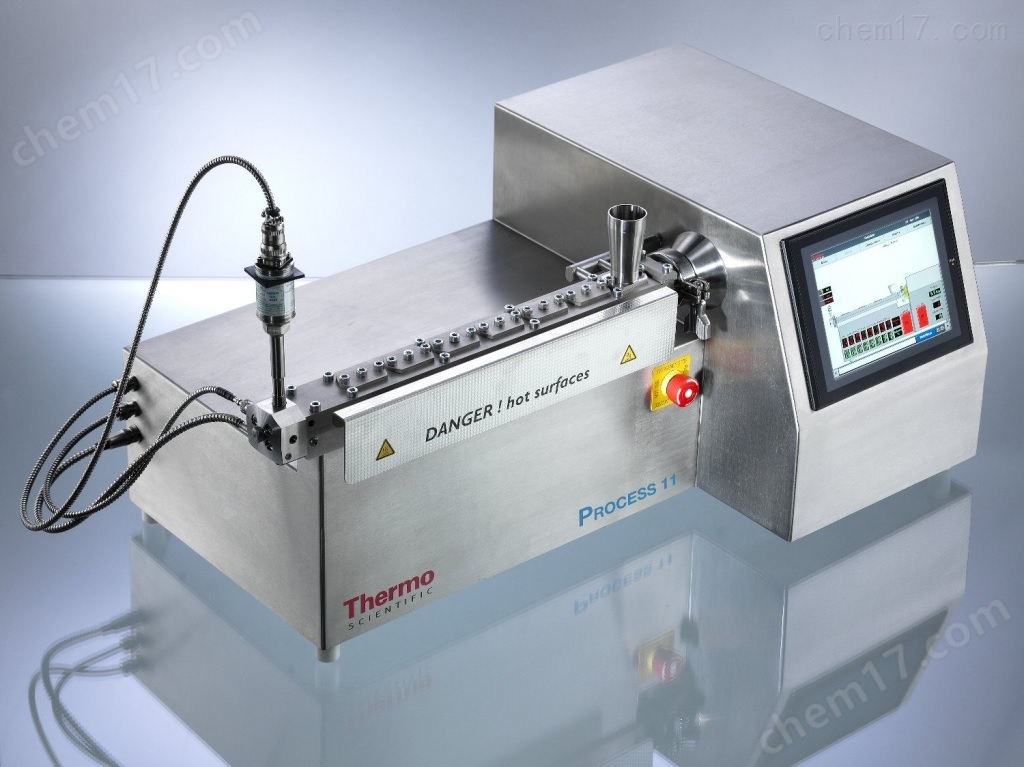

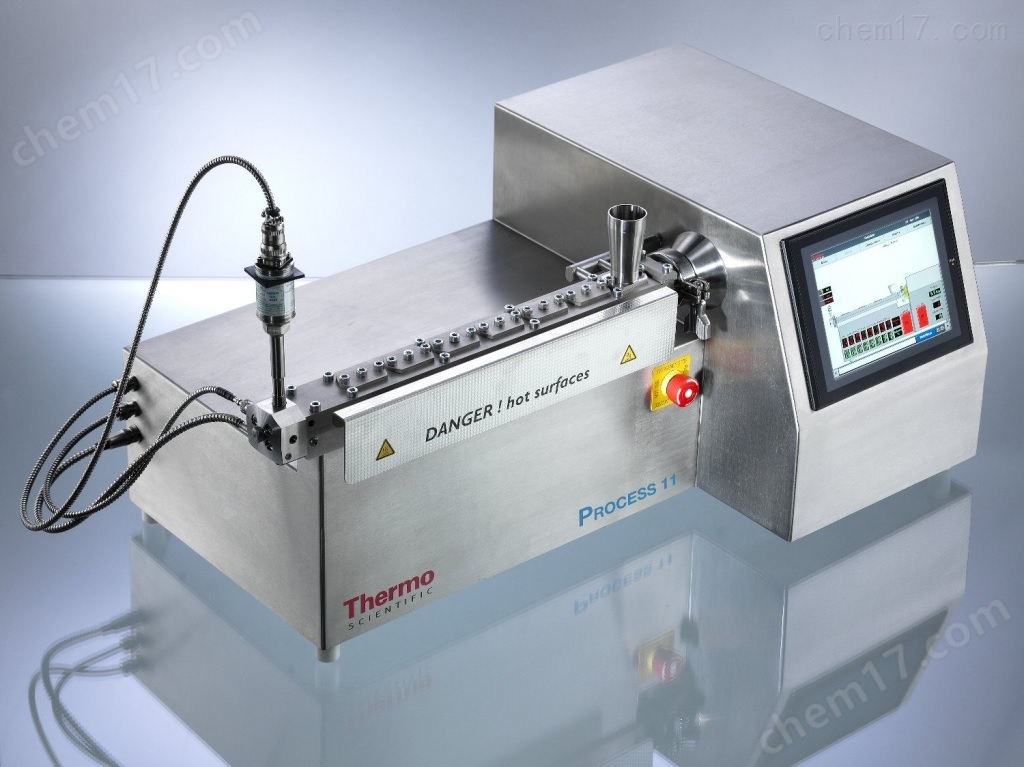

在材料研發與小批量生產領域,

微型雙螺桿擠出機的精密控料、高效混煉與節能運行能力成為技術核心。其通過硬件結構優化、智能系統調控與能效設計革新,構建起"精準輸送-高效塑化-低耗運行"的技術體系。

一、精密之道:源于設計與控制的毫厘之功

精密是微型雙螺桿擠出機的靈魂,主要體現在物料處理的均勻性、重復性與穩定性上。

1.設計與制造工藝:

螺桿構型的精密加工:螺桿是擠出的“心臟”。微型螺桿的螺紋元件、捏合塊等尺寸極小,對其加工精度、表面光潔度(常需達到鏡面級)和耐磨性要求高。高精度的CNC磨床和特種電鍍工藝確保了螺桿輪廓的精確無誤,從而實現對物料的精準剪切、輸送和混煉。

狹小間隙的精確控制:螺桿與機筒之間的間隙是影響熔體密封和混合效果的關鍵。在微型設備上,這個間隙需要被控制在數十微米的級別,這極大地減少了物料滯留,避免了降解,保證了每一批物料經歷幾乎相同的熱機械歷程。

2.智能化的過程控制:

多溫區精確控溫:機筒被劃分為多個獨立的溫區,每個溫區由高響應速度的加熱器和冷卻系統(通常為強制風冷或水冷)控制,配合高精度熱電偶,能將溫度波動穩定在±1°C甚至更低,滿足熱敏性物料的苛刻要求。

轉矩與轉速的穩定輸出:采用高性能伺服電機,提供極其平穩的轉速和轉矩控制。轉速波動小,意味著剪切速率穩定,這是獲得重復性好的混合效果的前提。

二、高效之策:在于能量與空間的利用

高效意味著在最短的時間內,用最少的物料,完成最充分的混合與反應。

1.高的比表面積與傳質傳熱效率:由于設備微型化,物料的比表面積(單位體積物料對應的傳熱面積)大大增加。這使得熱能從機筒壁傳遞到物料中心的速度更快、更均勻,大幅縮短了物料的熔融和均化時間,提升了生產效率。

2.模塊化的螺紋元件:采用積木式原理,可根據不同物料配方和工藝目標(如側重輸送、分散混合或分布混合),快速組合出優的螺桿構型。這種“量身定制”的能力,避免了因構型不匹配導致的效率損失,實現了工藝過程的優化。

3.集成化的輔助系統:微型雙螺桿擠出機通常與精密計量泵、側喂料機等無縫集成,實現液體、粉末或纖維的精準、連續添加,確保了整個生產系統的高效協同。

三、低耗之術:得益于精準動力與智能調節

低耗是微型設備與生俱來的優勢,并通過技術手段進一步放大。

1.按需供給的動力系統:伺服電機僅在需要時消耗能量,且在待機或低負載狀態下能耗極低。相較于傳統異步電機的持續運行,其節能效果好。

2.“小批量、快循環”的研發模式:微型機一次實驗僅需幾十克到幾百克物料,極大地節省了昂貴原材料和助劑的消耗。同時,其升降溫速度快、清理便捷,縮短了批次間的切換時間,間接降低了時間與能源成本。

3.精準的能耗管理:現代微型雙螺桿擠出機往往配備智能控制系統,可實時監測并記錄主電機功率(轉矩)、能耗等數據。通過分析這些數據,工藝人員可以精確地找到能耗拐點,在保證產品質量的前提下,優化工藝參數以降低單位產量的能耗。